インフォメーション

朝活100本ノック /生産計画・在庫管理改革:81日目【SCMのチェンジマネジメントの困難さとその背景】

SCMのチェンジマネジメント(変革管理)とは、SCMの継続的な設計とその実現から構成される

チェンジマネジメントとは、業務や組織にかかわるさまざまな変革をその気づきから始まり、変革を推進し成功に導いていくためのマネジメント手法

朝活100本ノック /生産計画・在庫管理改革:79日目【安全在庫を持つべき品目の設定:RFM分析】

☆リピート性が高く需要量も多いグループ(図中右上)の製品

・計画生産や見込み生産などが適

欠品した場合の量が多くリスクが高い、反面、在庫を多めにもってしまっても、消費が早く、不良在庫のリスクが少ない。需要リピート性と量が多いということは、需要が安定していると考える事ができる。

☆リピート性が高く、需要が少ないグループ(図中左上)の製品

・安全在庫をもって管理するのに適

欠品した場合、欠品回数が増加するため欠品リスクは高い。一方、在庫を多めに持ってしまって場合は、消費に時間はかかるが、リピートが期待できるので、やがて在庫は消費される。

☆リピート性が低く、需要量も少ないグループ(図中左下)の製品

・受注生産or最小の在庫とするなど、在庫をできるだけもたないような管理方法が適

欠品しても回数も量も少ない、一方在庫を持ちすぎた場合、不良在庫となる可能性は高い。場合によっては統廃合を検討した方がよいかもしれない。

☆リピート性が低く、需要量が多いグループ(図中右下)の製品

要注意!管理の難しい製品。RFMのような数値の分析だけでは不可

分析だけでは何が起こっているかわからないため、販売の現場から情報を集める必要がある。大きなプロジェクトがあったとか、キャンペーンを行ったなど、営業と綿密に連携して判断しなければならない、新製品などもこのグループにはいる場合がある。

朝活100本ノック /生産計画・在庫管理改革:78日目【安全在庫を持つべき品目の設定:ABC分析】

安全在庫量を適正する以前に、そもそも安全在庫を持つべきかを決定する必要がある

需要が見込まれない製品まで、安全在庫をもつ必要はない。

安全在庫をもつかもたないかは、欠品のリスクと不良在庫となるリスクの天秤で判断する。

欠品する可能性が高く、欠品した場合のダメージが大きい製品は安全在庫の設定が必要である。

逆に、不動在庫となるリスクのある販売状況であったり、欠品のリスクが低い(リードタイムが長いなど)と判断すれば、安全在庫を持つ必要はない。

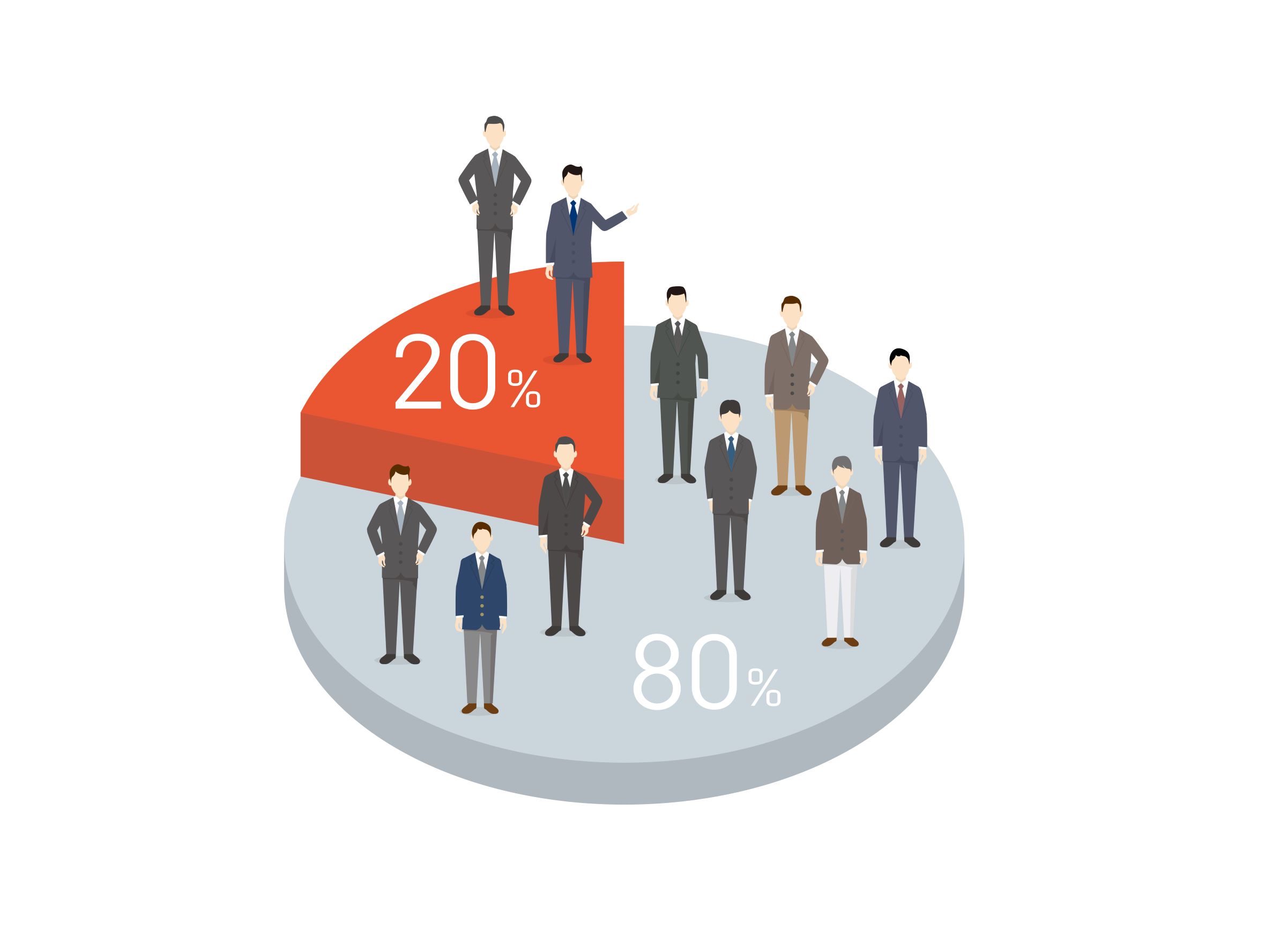

ちなみに、パレートの法則で20%ー80%ルールの用語がある。多くの取り扱い製品があっても20%の製品が全体量の80%を占めるという経験測である。

朝活100本ノック /生産計画・在庫管理改革:77日目【適正な安全在庫を決定するロジック①】

安全在庫の最適化は古典的な在庫理論としてロジックが確立

発注タイミングで発注したものは、一定のリードタイムで入荷することを前提

発注は在庫量を見て、在庫量が一定の量以下となった場合に発注

この判断基準となる在庫量を「発注点」という

安全在庫の理論とは、発注点を決めるための理論である

前提

需要の平均をμ、標準偏差をα、リードタイムLT

LT中の需要の分布は、平均がLTμ、標準偏差√LTα

平均は無論の事、標準偏差の2乗である分散は足し算で求められる(分散の可能性)

分散LTα²の平方根として標準偏差が求められることにもとづく、LT中の需要の分布は下図のようになる

◇安全在庫=κ√LTα

LT中に平均需要量(LTμ)を越えて発生する需要量に対して必要となってくる在庫

◇発注点=LTμ+κ√LTα

在庫量が、安全を含めたリードタイム中の需要量を下回る限界点

・k=安全係数

下図の需要の分布が正規分布と仮定すれば、正規分布は平均から標準偏差(√LTα)のκ倍以上の確率は、κのみによって、一意に決まるという性質をもつ。すなわち、安全在庫量を上回って需要が発生する確率(図中の網掛け部分)、すなわち危険率は安全係数κによって決まる