インフォメーション

朝活100本ノック /生産計画・在庫管理改革:71日目【サプライチェーンの型による必要在庫の違い】

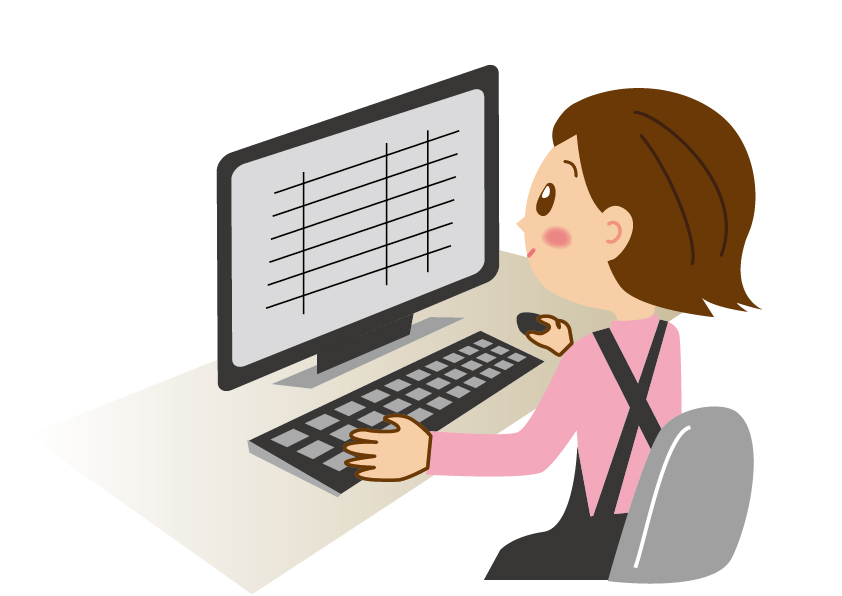

前日の前提条件と小売店でのとしたとき、各サプライチェーンで必要となる必要在庫を計算すると

※許容欠品率αが2.5%=小売店の40回の発注期間中に1回の欠品を許す

①伝言ゲーム型:280個

②情報共有型:140個

③統合型:133個

と半減している。

この結果を以前の図の掛け算の式と対応させると、

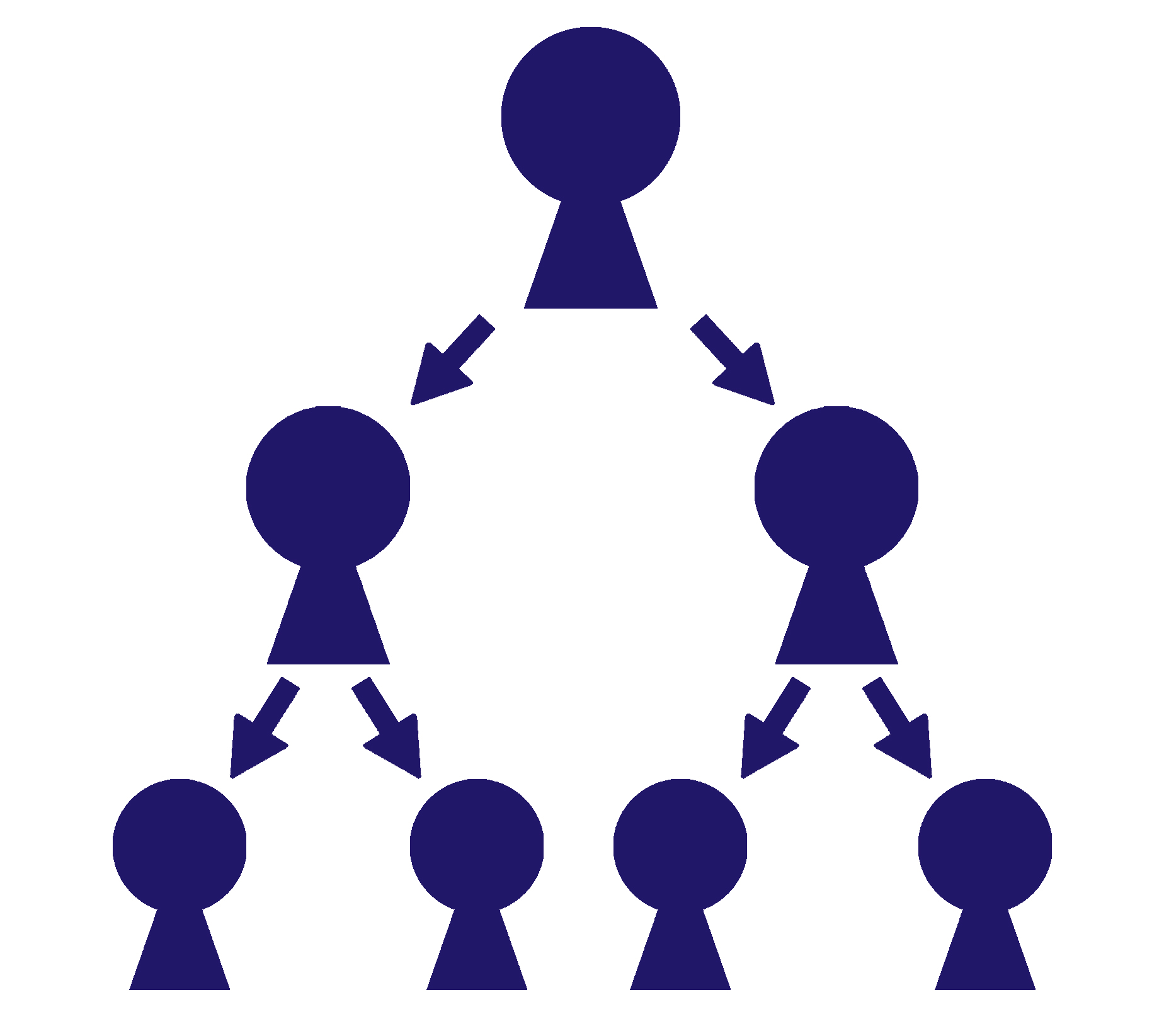

・「変動」は標準偏差に相当し、「組織の壁の数」を意思決定を行う組織の数に読み替えると、伝言ゲーム型、情報共有型では組織の数が2つで、統合型では1つである。

すなわち、情報共有することで組織の壁が2から1になることで、論理上は、必要在庫数を半減する事が可能となる。

朝活100本ノック /生産計画・在庫管理改革:70日目【必要在庫の観点からの情報共有の効果】

3種類のサプライチェーンを想定

☆前提条件

小売店における実需Dの平均μ=10個/日

その変動の大きさ標準偏差σ=5個

小売店からメーカーへの発注ロットはQ₁=100個

補充リードタイムLT₁=1日

メーカーにおける発注量(生産ロット)Q₂=200個

補充リードタイムLT₂=4日

※すべて共通である。

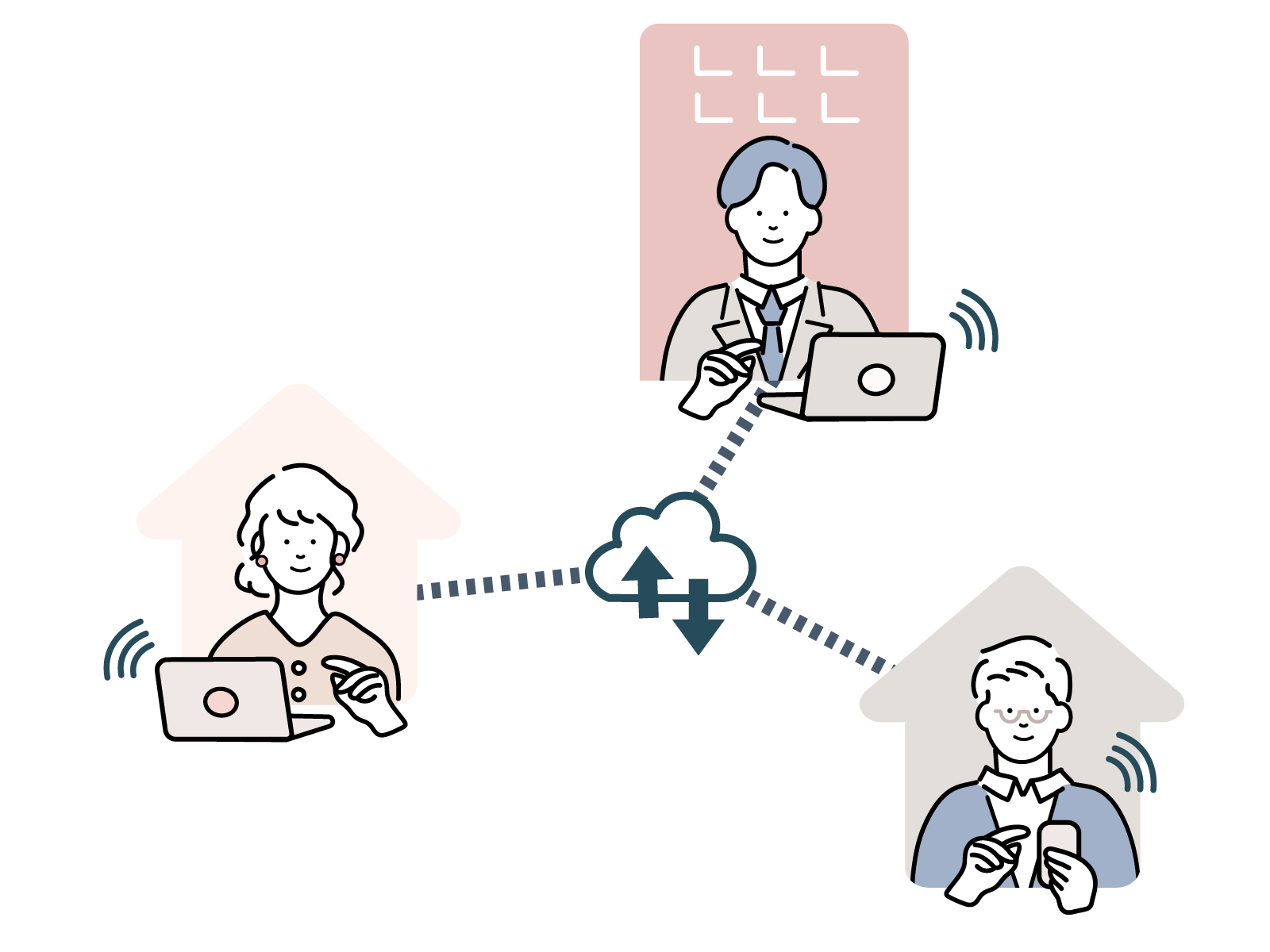

3つのサプライチェーンの違い

①伝言ゲーム型ではメーカーは小売店からの発注情報のみ

②情報共有型では加えて小売店での実需情報(在庫情報も)を共有するところが異なる。

③総合型ではメーカー(ベンダー)側が小売店の実需、在庫情報もわかることから、補充点の意思決定をメーカー側が肩代わりする場合である。

また、発注点の意思決定は、それぞれ在庫水準があらかじめ定められた発注点を下回ったときQ個だけ発注するは発注点方式を用いるとする。

ただし、情報共有型、統合型のメーカーでは、小売店の在庫見える化できていることから、在庫水準および発注点はエシェロン在庫を用いて行うものとする。

これらを用いた変動については、明日以降でお話します。

※エシェロン在庫=自分の手持ち在庫にそこを通過し移動中を含むまだシステム(この場合は小売店)にある在庫の総計

朝活100本ノック /生産計画・在庫管理改革:69日目【ブルウィップまとめ】

☆ブルウィップ効果は、同一組織内でも起こりうる

・販売:販売合計を気にして欠品を恐れる

・生産:大ロットで生産効率を上げて原価低減を優先

・物流:販売・生産の間で物流費削減と消化量を重視

それぞれの思惑が交錯していくと、上記図の実需と生産量の関係の通り、大きく発注量が増幅してしまう事が多い。

☆対策

販売、生産、物流の各部門が、需給計画や製販会議で、生産や在庫や実需の推移を見える化し、同じ数値を見て対応方針を決定していくことが望ましい。これらの最新の情報を共有し共通認識を醸成することが対策のスタートとなる。

朝活100本ノック /生産計画・在庫管理改革:68日目【ブルウィップ効果の対策例】

ブルウィップ効果の欠品対策として

①需要の2倍の在庫をもつポリシー持つ

②需要が100個で在庫が200個をもつように100個の発注

☆需要が120個に変動すると末在庫は80個になる

①需要の2倍の在庫ポリシーのため240個の在庫を目指して発注量は160個

②その後の反動も含めて発注量は増加する傾向があり、その点は注意が必要である。

朝活100本ノック /生産計画・在庫管理改革:67日目【ブルウィップ効果のもう一つの要因】

下図の「ものの流れ」のなかの「ボトルネック」である。

ボトルネックは補充リードタイムの長さであり、その大きさに比例してさらに増幅を拡大させる。

ここでのリードタイムは、実際に補充する時間ではなく、補充サイクルの長さが問題です。

例:ある商品は、生産1日、生産のサイクルが1週間とする。週1回の生産品を毎日生産するようなほ補充サイクルへの変更(1週間のまとめ生産から1日ずつの小ロット化へ)がブルウィップ低減の方策となる。