インフォメーション

朝活100本ノック /生産計画・在庫管理改革:66日目【ブルウィップ効果と実例】

下記のグラフは、ある商品の受発注・生産の動きを示したものとなる。

1、太赤線の実需は変動が少ない

2、小売りからの発注に対応する点線で示す販社の実販は、大きく変動する

3、販社からの発注情報にもつづくメーカーの生産量(青線)はさらに大きく増幅していく

販社やメーカーの大きな変動は、過剰在庫や欠品及び無駄な横持輸送などを発生させて、サプライチェーン全体で大きな不効率となんっていく。この例は極端な例と思われがちであるが、過去十数社のメーカーに在籍して見てき経験では、同様な事は、表立って見えていないだけで、どの企業でも起こっている現象である。

この対策には、企業、組織の壁を越えて、第一に実需情報の共有が必須である。しかし、デジタル化が進む今日においても、日本のメーカーでは、工場側に実需をあえて伝えない企業すら存在している。データの共有化や標準化による活用を検討すると同時に、SCMの知見を高めることや俯瞰したものの見方できるように、経営者や企業全体で民度を高めていくことも進めていく必要がある。

朝活100本ノック /生産計画・在庫管理改革:65日目【ブルウィップ効果】

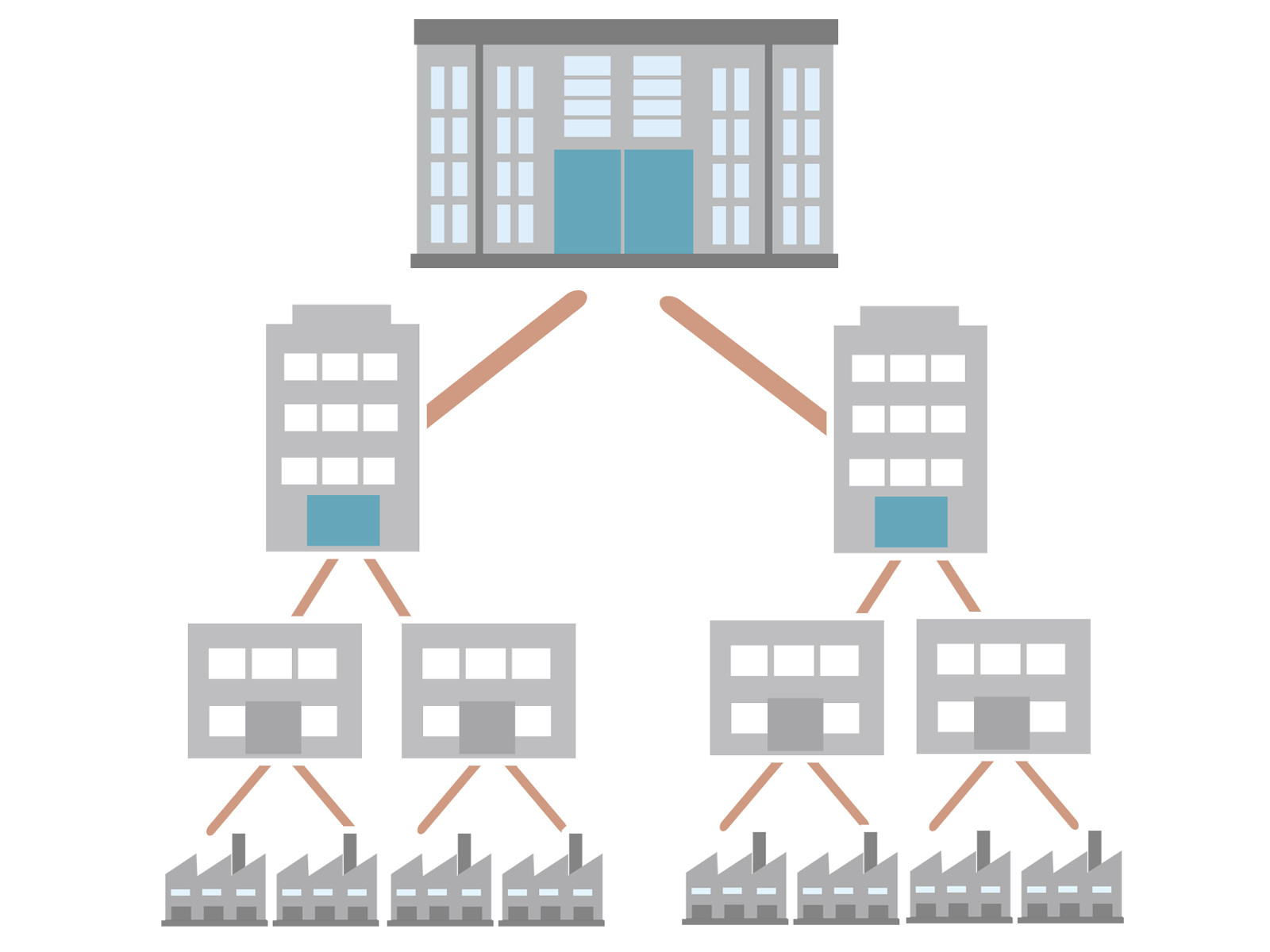

ブルウィップ(Bullwhip:牛追いの鞭)効果 = 『変動×組織の壁の数』における情報の流れでよく知られる現象。

①実需に変動が起きた場合の欠品や過剰在庫リスク回避を回避するために、小売店は変動を加速させる量を販社に発注。

②川上の販社では実需が見えない状況であり(組織の壁)、小売店からの発注情報=増幅された発注量の変動は、同じメカニズムでメーカーへの発注情報としてさらに増幅されては発注される。

このように真の源泉の実需の変動が、伝言ゲームのように伝播して行くと、小さな実需の変動から川上に行くにしたがって大きく増幅された発注情報となっていく。これがブルウィップ効果である。まさに牛追いの鞭のように手元(川下)からの小さな変動が、鞭の先(川上)へ行くに従って大きく増幅する現象である。

朝活100本ノック /生産計画・在庫管理改革:64日目【SCMを阻害する全体のメカニズム】

SCMは外からの変動および内なる変動との戦い

サプライチェーン困難度の決定は下記3つの掛け算

1、最終需要の変動(変動)

2、サプライチェーンを構成する情報共有や連携関係のない組織の数(組織の壁の数)

3、サプライチェーンを構成するボトルネックの内なる変動によるリードタイム(ボトルネック)

「サプライチェーン困難度」とは、下図右側の内外の変動と組織の壁の増幅メカニズムに比例して大きくなる。

例えば、サプライチェーン全体の機会損失を一定にしたいときに必要と在庫は、下図の大きさに比例して増大する。

困難度を軽減する解決策の単位

デマンドチェーン ⇒ 「変動」と「組織の壁の数」の組合せは情報の流れ

狭義のサプライチェーン ⇒ 「組織の壁の数」と「ボトルネック」の組合せは、ものの流れ

図の左には斜めの矢印と点線で囲みが描いてあるが、これは同様の構造が製品グループ、品種ごとに存在することを示したものである。この次元に沿って、マーケティングや設計開発と連携したうえで、セブンーイレブンの実践をとおして今や、世界共通語ともなっている単品管理という言葉があるように、品種ごとそして市場ごとの顧客価値は何かという点とその創造活動が、事前収益に多きな影響を与えることになる。

朝活100本ノック /生産計画・在庫管理改革:63日目【緊急対応のPDCA】

①急な欠品対応⇒事前に欠品発生時の対応策を検討

テレビ番組で紹介などで、急激に需要量が増大することがある。この場合は、需要予測の精度を向上し、安全在庫を準備していても欠品を防ぐことは困難。

☆対応策:緊急発注、緊急生産、拠点間在庫移動など、緊急業務マニュアルを作成

②急な生産停止対応⇒事業の継続に対するリスクを検討

地震や豪雨など自然災害や戦争などのリスクでのサプライチェーン上の工場の操業停止や輸送経路の寸断を想定した検討が重要。

☆対応策:事前に、ビジネスに及ぼす影響や代替手段を検討する

需給マネジメントまとめ

1、需要予測や需給計画の立案には、品種ごとの生産や在庫、実需を時系列のデータが必要

2、関連部署が集まりそれらの情報を共有したうえでの意思決定が重要

3、前提として、実需をどれ位の時間間隔と精度で捉えるか、そのために見える化ができているかが重要

⇒需給マネジメントの精度だけでなく、ブルウィップ効果を防ぐことにもつながる。

朝活100本ノック /生産計画・在庫管理改革:62日目【需要予測が外れる前提のPDCA】

①あらかじめ予想が外れてても問題が生じないように、安全在庫による欠品への対策など対応しておく。

②以前示した予測誤差から安全在庫量を算出。

③安全在庫量の見直しは、Checkで予測誤差が過大、過小に偏る場合に、Actionで予測モデル自体の見直しを実施する。

また、需要予測が下降し、不動在庫となる可能性がある製品に対して、生産や販売の中止を検討することもPDCAサイクルを運用する重要な取り組みとなる。限られた在庫スペースに売れない製品があるために、売れる製品の生産に影響が出たり、不必要に倉庫を賃貸したりする事なる。常に回転する在庫を適切に管理し、収益性を高めていく必要がある。