インフォメーション

朝活100本ノック /生産計画・在庫管理改革:7日目【 知っておきたいPDCAサイクルの成り立ち】

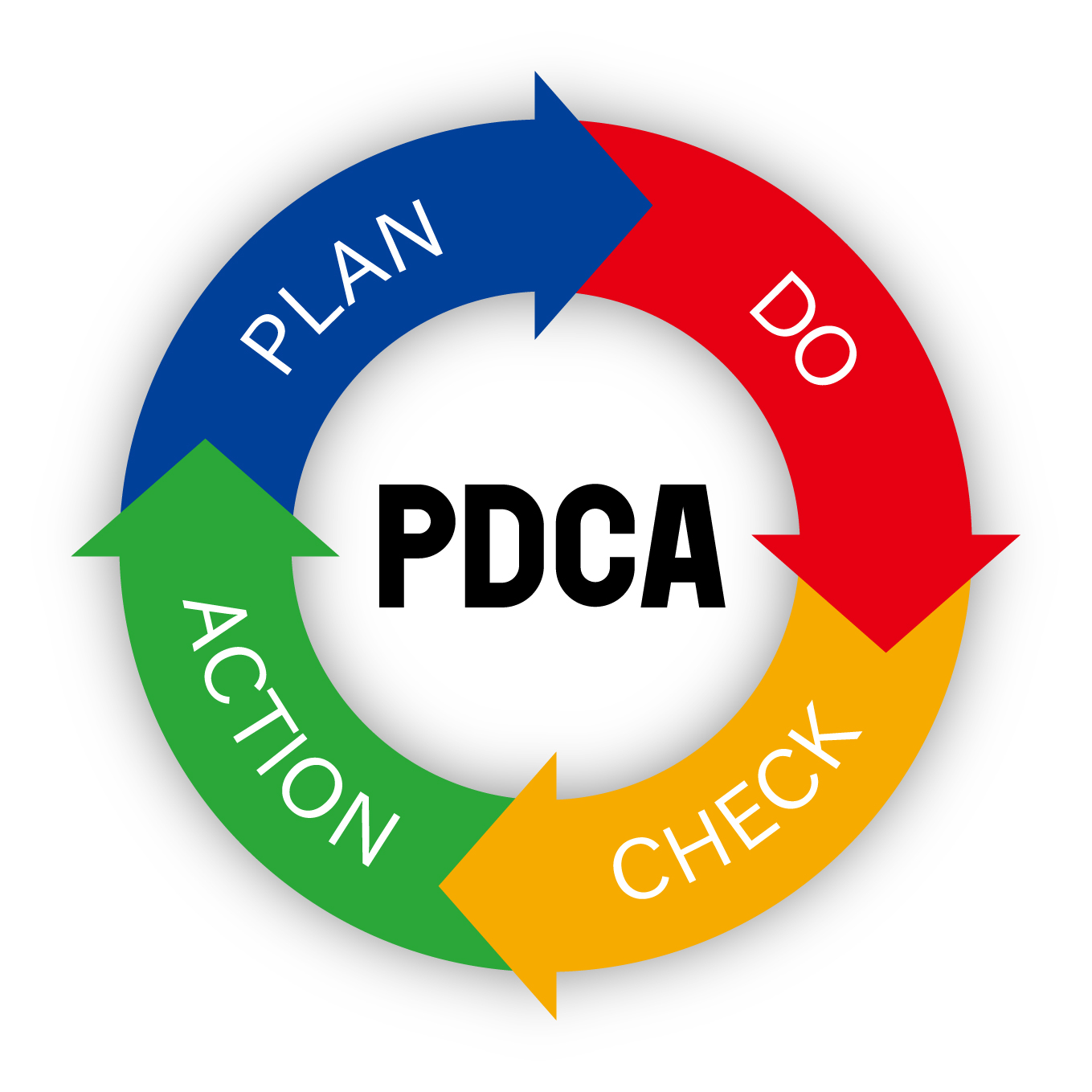

PDCAは、どのようにできたかご存じですか?

何のために、生まれてきたと思いますか?

PDCAサイクルは、USの統計学者ウィリアム・エドワーズ・デミング博士(1990~1993)によって提唱され、普及しました

(そのためにPDCAサイクルはデミング・サイクルとも呼ばれる)。

デミング博士が参考にしたのは、1925~1926年にともに働いたウォルター・シューハート博士(1891~1967)による統計的品質管理です。

当時の製造業における品質管理は、製造された製品の品質をすべて検査し、基準を満たさない製品を排除するという破壊的なプロセスが一般的でした。

一方、シューハート博士は品質のバラツキに影響を与える要因を管理できない「特殊要因」と、管理できる「一般要因」に分け、「一般要因」を好ましい状態に

制御することで品質の統計的な分布を一定の許容範囲内に収めるという考え方を提唱しました。

これによって、不良品の発生を防止しつつ、品質の維持が可能になります。トヨタ流にいうと、「工程において品質を作り込む」という考え方です。

PDCAサイクルは、経営管理手法から発したものではなく、品質管理手法を発生させたものだということを理解する必要があります。

経営に生かす際は、上記の品質管理の考え方を理解した上で使用しないと良いサイクルで回らない事になります。

朝活100本ノック /生産計画・在庫管理改革:6日目【リーン生産方式の特徴】

①日本の製造業の生産システム⇒ボトムアップ型

⇒暗黙知ベースに形成され、その中で結果としてムダが排除されていく

⇒ボトムアップでは部分最適に陥りやすい。局所的にムダが排除されで全体で

見た場合にはムダが排除されていない状態になりやすい

言い換えると「いびつな贅肉の取れ方=ダイエットに失敗した状態」

②トップダウン型の形式知ベース

⇒システムとの融合やその体系化などである。

⇒全体最適が追求しやすい⇒組織全体としてバランスがよくなり結果として

スループットの向上につながる

ただし、全体としてバランスが良くなる一方で、一部の組織、部門、担当ベースで

見たときには、改悪になっている場合もある

朝活100本ノック /生産計画・在庫管理改革:5日目【サプライチェーンマネジメント(SCM)の誕生⑤】

リーン生産方式

英語: leanには「ぜい肉がなく引き締まって痩せている」というような意味合いがある。

製造工程におけるムダを排除することを目的として、製品および製造工程の全体にわたって、

トータルコストを減らそうとするのが狙い。

元々は、トヨタ自動車工業の元副社長の大野耐一がスーパーマーケットの方式などに参考に、

ジャストインタイム(JIT)、カンバン方式、5S、サプライチェーンマネジメント、見える化など

工業的な生産活動に関連する改善・改革を実施していたが、それを参考に開発されたのがリーン生産方式と言われている。

2022年の展示会・セミナー予定情報の更新

★ 第15回 生産システム見える化展

「生産・製造のデジタルイノベーション」を支援する専門技術展

場所:ビッグサイト利用施設 東1-6ホール

開催期間:2022年07月20日(水)~2022年07月22日(金)

https://www.jma.or.jp/tf/if/production.html

★Asprovaソリューションセミナー

7/14(木)16:00-17:15(オンライン:無料)

•納期遅れと段取りを同時に最小化するスケジューリング

7/28(木)16:00-17:15(オンライン:無料)

•平準化生産における投入順序を最適化するスケジューリング

https://seminar.asprova.jp/

朝活100本ノック /生産計画・在庫管理改革:4日目【サプライチェーンマネジメント(SCM)の誕生③】

リーン生産方式

トヨタ生産方式を研究して編み出された方式

ジェームズ・P・ウォマック(英語版)、ダニエル・T・ジョーンズ(英語版)らの著書

『リーン生産方式が世界の自動車産業をこう変える』(1990年)により全米に広まった

1980年代に日本からアメリカに大量の自動車が輸出され貿易摩擦が激しくなったころ

ウォマックらは日本の自動車産業業界の研究を行いトヨタ生産方式の「ムダ取り」に着目した

製造工程の「ムダ」という「ぜい肉」を落としたスリムにする生産方式として「リーン生産方式」と呼ばれた