インフォメーション

朝活100本ノック /生産計画・在庫管理改革:42日目【デカップリング・ポイントの運用】

デカップリング・ポイントには、需要変動などの外的要因のため在庫を持つ必要があります。

在庫の持ち方には、主に3つのパターンが考えられます。

①安全在庫:適正在庫量や発注点を決定し、一定の在庫水準を維持する

②先行日数:リードタイム分など一定期間分に必要となる量をあらかじめ先行して在庫する

③安全需要:販売計画や直近の販売実績に、安全分を加味した数量にする。

デカップリングポイントの運用例

トヨタの自動車のMTO(受注生産)の為在庫は持たない運用です。

ただこれは、顧客が納期を待ってくれるため、実施が可能と言えます。

デルはBTOで飛躍した企業です。

Dellのパソコンは以前は、店頭で販売されていたSTO(販売在庫)でした

販売が不調になったところで、BTO(受注加工組立)に変更し大成功をおさめました。

DellのBTOは、部品だけを事前に在庫しておき、注文がきたら組み立てを行う方式でした。

Dell運用の特徴

製品在庫から部品在庫にすることによって、製品在庫の保管費用や売れないモデルの陳腐化を減らす事が出来ました。

経費の節減につながり、価格を安く抑える事にも成功しました。

倉庫費用、廃却予定費用(売れない金額をあらかじめ製品の折り込んでいる)などを大幅に減らし、経費が少なくなりました。

その分を、お客様に還元(価格を安くする)しました。これが受けて、デルは業績を回復させました。

業態やお客様の状況によって、運用を検討することはもちろん、会社としての戦略も含めて運用を決定しないと効果につながらないばかりか

逆に運用を悪化させてしまう結果にもなりかねません。

朝活100本ノック /生産計画・在庫管理改革:41日目【デカップリングポイント特徴と決め方】

デカップリング・ポイントの決め方

1.販売の特性、工程、在庫品の共通性や性質から決める

・リードタイム(販売リードタイムと生産リードタイム)

・共通性(原材料や工程の共通性や保管のしやすさなど)

・使用(賞味)期限

2.計画とその後の受注実績で決定する

・事業計画(長期)で、予め出荷計画を決定する

・見込み生産(計画生産)で、販売計画に基づき、生産を計画する

・確定受注が入れば、在庫と紐づけて、販売計画を実績値に置き換える

・受注と紐づいていない在庫が溜まったところがデカップリングポイントとなる

朝活100本ノック /生産計画・在庫管理改革:40日目【デカップリングポイントとは】

デカップリングポイント

(decoupling point)⇒「別ける」「引き離す」という意味

サプライチェーンマネジメントでいうと受注生産と見込生産の分岐点です

受注やサプライヤーなど外からの変動がサプライチェーンの上流に向かって、押し寄せる波を在庫を持つこで吸収・切り離すポイントです

サプライチェーンのどこかでバッファとしてデカップリングポイントを設定することも重要な施策となります

朝活100本ノック /生産計画・在庫管理改革:39日目【PULL生産方式とPUSH生産方式の混在】

☆課題例

【在庫戦略:PULL生産方式とPUSH生産方式のコンフリクト】

1、発注点管理(PULL)の生産指示の対応が追い付かず、欠品や過剰在庫を招く。生産管理担当者は毎日バタバタしている

⇒発注点管理(PULL)を使用するのであれば、前工程の仕掛のバッファー設定が必要。正しく設定できないとバタバタした対応になり、対策が後手に回る

2、発注点管理(PULL)であるが、在庫責任が前工程(生産管理)になってしまい、拠点の適正在庫管理(正しい発注点)が出来ていない

⇒PULL生産方式は在庫責任が営業側になるのが通常です。発注の出発部門で適正在庫管理と発注点を作る事で正しい運用となります。

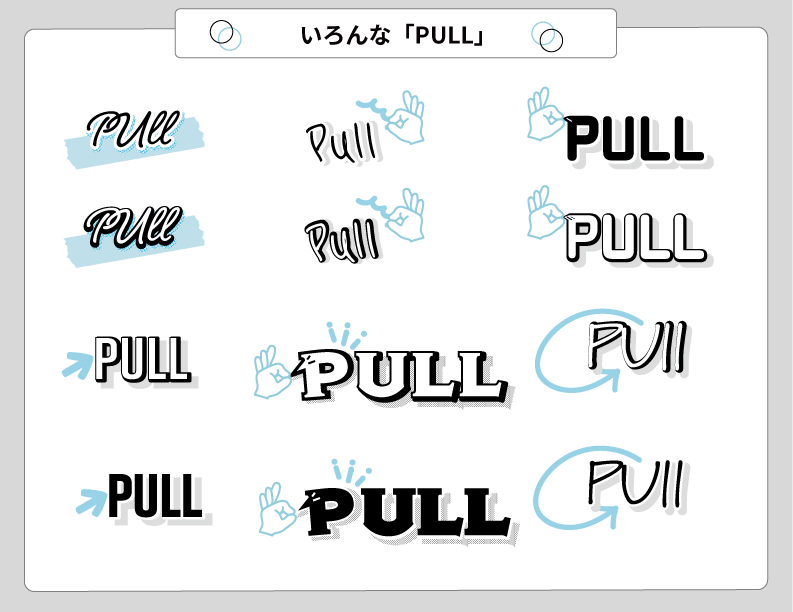

朝活100本ノック /生産計画・在庫管理改革:38日目【生産方式:PULL生産方式】

PULL生産方式で有名なのは、トヨタ自動車です。

新車の自動車を購入されるお客様は、1ヵ月や2ヵ月の納車を待ってくれます。

そのため、自動車産業は、PULL生産方式が採用できます。

PUSH生産方式は上流の生産管理や需給調整の担当から指示が流れましたが、PULLは逆に、倉庫や営業拠点から、工場の下流工程から上流作工程に指示が流れ、原材料の調達、作業開始のタイミングを指示するシステムです。

例えば、基準在庫と発注点を定めて、発注点を切ったら、補充を促す流れなどがPULLになります。トヨタのカンバン方式が有名です。

PUSH生産方式は、上流の生産管理や需給調整部門が在庫責任を持つことが多いですが、PULL生産方式では、在庫の維持管理に関する責任は下流組織(営業や倉庫)になります。

PUSHにしても、PULLにしても、在庫の責任を持つのは、発注や生産の指示をつかさどるところとなります。

たまに、カンバン方式を取りながら、在庫責任を上流工程(生産管理や需給部門)に置く事を聞きますが、コントロールできない部門に在庫責任を負わすのはかえって非効率な流れを作ります。

本来、PULLを選択した時点で、生産計画は原則必要なくなるものなのです。

PULL生産方式実施の前提条件は以下となります。

・定量在庫の決定と管理ができること(適正在庫を決めて日々変動しないですか?)

・生産種類や生産量の平準化ができること(生産のリードタイムに十分な時間がありますか?顧客は待ってくれますか?)

カンバン方式と言うと聞こえはよいですが、PULL生産方式を実現するには、上記の条件を満たすことは簡単ではなく、本来のPULL生産方式を実行できない企業は多いです。

PULL生産方式を実現する際には、「当社の顧客は納期を待ってくれるか」ようはお待たせして機会損失が出るか出ないかで、まずは判断されると良いかと思います。

また、中途半端に、カンバン方式が工場内にある場合、生産管理システムや生産スケジューラ導入の難易度を上げる場合があります。

ITシステム化を検討される際は、事前に、どの様な点を変更する必要があるか、システムと手動作業の切り分けを検討しておくと、システム導入が比較的スムーズに進みます。